天然氣制氫現在及未來

Time:

Mar 08,2022

十五年專注加氫催化劑的研發淺談天然氣制氫工藝現狀及發展● 摘要:隨著國內外科技的發展,我國在天然氣制氫方面取得了一定的發展成果,特別是在天然氣制氫催化劑方面在工業方面取得了一定的成果。當前國內的一些大中型企業在天然氣制氫方面很多是以引進國外技術,一些核心技術例如蒸汽轉化程序主要采用國外先進技術,在國內也取得了一些成果,例如某化工設計院開發的PSA技術在工業領域已經得到了應用。并且其在加壓蒸汽轉化方面有著自己獨特的優勢,其工藝比較成熟,同時在國內各種規模范圍內得到應用。

傳統天然氣制氫工藝

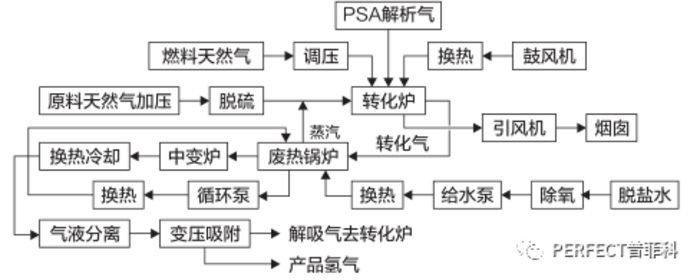

● 天然氣制氫的工藝流程由原料氣處理、蒸汽轉化、CO變換和氫氣提純四大單元組成。

(1)、原料氣處理單元主要是天然氣的脫硫,采用MnO和ZnO脫硫劑脫去H2S和SO2。原料氣的處理量較大,因此在壓縮原料氣時,選擇較大的離心式壓縮機。

(2)、蒸汽轉化單元。水蒸氣為氧化劑,在鎳催化劑的作用下將烴類物質轉化,得到制取氫氣的轉化氣。轉化爐的型式、結構各有特點,上、下集氣管的結構和熱補償方式以及轉化管的固定方式也不同。雖然對流段換熱器設置不同,在蒸汽轉化單元都采用了高溫轉化和相對較低水碳比的工藝操作參數設置有利于轉化深度的提高,從而節約原料消耗。

天然氣制氫轉化爐

(3)、CO變換單元。轉化爐送來的原料氣,含一定量的CO,變換的作用是使CO在催化劑存在的條件下,與水蒸汽反應而生成CO2和H2。按照變換溫度分,變換工藝可分為高溫變換(350~400℃)和中溫變換(低于300~350℃)。近年來,由于注重對資源的節約,在變換單元的工藝設置上,開始采用CO高溫變換加低溫變換的兩段變換工藝設置,以近一步降低原料的消耗。

(4)、氫氣提純單元。各制氫公司在工藝中已采用能耗較低的變壓吸附(PSA)凈化分離系統代替了能耗高的脫碳凈化系統和甲烷化工序,實現節能和簡化流程的目標,在裝置出口處可獲得純度高達99.9%的氫氣。

傳統天然氣制氫工藝存在的問題

● 對于傳統制氫工藝目前還存在一些問題,這些問題主要表現在以下幾個方面:

(1)經濟效益比較差,傳統的制氫工業成本過高,燃料成本過高,這也直接制約天然氣制氫的進展,經濟效益差,很多企業不愿意去做。

(2)余熱收集再利用不高,在制氫過程中煙道出口溫度過高,導致很多熱量浪費,煙道氣出口溫度仍然很高,浪費了大量熱能。

(3)制氫需要高溫反應,這就需要比較昂貴的設備,否則不能滿足制氫需求,同時還需要大量的燃料氣,這就讓企業制氫成本大增。

(4)造成一定的污染,在制氫過程中會殘生大量的二氧化碳,這不僅會帶來資源浪費,甚至二氧化碳過量直接會影響環境。采取高效、低耗能已經成為天然氣制氫發展的大趨勢,大型的設備和穩定的工藝水平對工廠提出了較高的要求。當前我國在關鍵設備加大型轉化爐及其關鍵配套設備、大型壓縮機、大型PSA設備以及高效耐用催化劑等方面,與國際水平還有很大差距。為了縮小這個差距,我國制氫公司應該在以下幾個方面發展,首先是開發相應的配套設施和工藝流程;其次大力發展科技水平,提高催化劑的利用率;再次還需要提高其他貴金屬的催化劑研究水平;最后在硬件設施方面加大投入,更好地提供大型化爐和相關設備的公關。

天然氣制氫技術發展方向

高溫裂解制氫技術

● 天然氣高溫裂解制氫是天然氣經高溫催化分解為氫和碳該過程由于不產生二氧化碳,被認為是連接化石燃料和可再生能源之間的過渡工藝過程。遼河油田對于天然氣高溫催化裂解制氫,廣泛開展了大量研究工作,所產生的碳能夠具有特定的重要用途和廣闊的市場前景。

自熱重整制氫

● 這個工藝流程轉變了由外部供熱到內部自己提供熱源,對能源利用比較合理,這個過程主要是在反應產生的熱量能夠被其他反應需要熱量所利用,實現自身供熱。這個技術的工作原理就是在反應器中耦合了一些熱量,這些熱量主要是天然氣燃燒反應所產生,同時還可以天然氣水蒸氣進行反應,能夠實現反應的自供熱。另外,由于自熱重整反應器中強放熱反應和強吸熱反應分步進行,這個過程仍然需要一些高端抗高溫的儀器,這些儀器主要有不銹鋼管,在也就增加了天然氣制氫的成本,同時還有生產力低下等一下缺點。

絕熱轉化制氫技術

● 絕熱轉化制氫技術在當前比較先進,這種技術最大的特點就是其反應原料為部分氧化反應,能夠提高天然氣制氫裝置的能力,可以更好地控制速度步驟。天然氣轉化制氫工藝主要采用的是空氣癢源,設計的含有氧分布器的反應器可解決催化劑床層熱點問題及能量的合理分配,催化材料的反應穩定性也因床層熱點降低而得到較大提高,天然氣絕熱轉化制氫在加氫站小規模現場制氫更能體現其生產能力強的特點,并且該新工藝具有流程短和操作單元簡單的優點,通過該工藝能夠降低投資成本和制氫成本,能夠提高企業的經濟效益。

天然氣部分氧化制氫技術

● 天然氣氧化制氫技術和傳統的蒸汽重整方法相比,其能耗相比較而言是低的,主要采用比較低廉的耐火材料堆砌反應,但是這個過程也需要純度比較高的氧氣,這也無形中增加了制氧成本和設備成本,天然氣催化部分的氧化器主要是采用了高溫無機陶瓷,這樣能夠將廉價制氧和制氫相結合。

天然氣制氫工藝的價值分析

● 氫作為一種化工產品,再生產生活中應用非常廣泛,不僅僅在輕工業同時在重工業領域應用也非常廣泛,隨著新能源技術的發展及人們環保意識的增強,氫作為一種可再生的資源,在生產生活應用非常廣泛,比如醫藥、電子、電氣、精細化工等眾多行業之中。但是,傳統的制氫技術成本高,同時生產效率低下,還存在一定的污染。

結束語

● 化石資源制氫以天然氣制氫最為經濟與合理,世界約一半的氫是通過天然氣蒸汽重整工藝生產的,該過程生產技術較為成熟,但能耗高、生產成本高,設備投資大,因此研究開發廉價的天然氣制氫新工藝和新技術具有重大意義。二十一世紀的氫氣市場需求特性將決定制氫技術的發展走向。隨著世界范圍內環境法規的日益嚴格以及社會對潔凈的氫能源關注的加深,氫氣需求將穩步增長,特別是燃料電池汽車的出現,使氫氣的需求又具有分布廣、小型化的特點。因此我們有理由相信在世界范圍內多種制氫方法會協同發展,在電力資源豐富的地區,電解水制氫會得到較快的發展,煤氣化制氫技術發展減緩,天然氣蒸汽轉化制氫仍將占主導地位,天然氣催化裂解制氫將會因燃料電池的興起而受到重視。

迅凱催化(SUNCHEM):十五年專注加氫催化劑的研發、生產和銷售,定位于為用戶提供最適合的專用催化劑產品,主要服務于醫藥、農藥、染料、香料、化工等行業。迅凱的專用催化劑產品,已經應用于山梨醇、BDO、己內酰胺、脂肪醇、聚醚胺、丁辛醇、HPPO、石油樹脂加氫、RT培司、醇類加氫精制等領域的加氫、脫氫、還原胺化、脫硫等過程。迅凱正在努力成為中國化工高端催化劑的代表及替代進口催化劑的先鋒。迅凱催化劑產品包括:

RaneCAT系列:雷尼金屬催化劑系列,雷尼鎳、雷尼銅、雷尼鈷,用于硝基加氫、腈加氫。

CuCAT系列:銅鋅、銅硅、銅鋁系催化劑,應用于醇脫氫、酯加氫、醛加氫等領域。

PMCAT系列:鈀、鉑、釕負載在活性炭或氧化鋁的催化劑,應用于加氫、脫氯、深度脫硫、燃料電池脫硫等領域。

NiCAT系列:粉末負載鎳催化劑,固定床負載鎳催化劑,應用于C5樹脂加氫、C9樹脂加氫、DCPD樹脂加氫、松香及其樹脂、PAO聚α烯烴、油品加氫等。

更多資訊